PROJECT

STORY

05

風洞実験

テクニカルイノベーション

で、まだ見ぬ答えに挑む!

PROJECT

MEMBER

プロジェクトメンバー

機械設計エンジニア

Hideyuki.T

機械設計エンジニア

Takumi.K

機械設計エンジニア

Nanako.I

OUTLINE

概要自動車や小型モビリティ、航空宇宙機器など各種製品について状況に応じた風洞実験用高精度模型を製作するほか、風洞実験に関する多種多様な課題を一括でサポートするプロジェクト。パーソルクロステクノロジーの技術力と、AM(3Dプリンターを用いた、ものづくり)を活用した新規ビジネスの構築を目指しているなかで、商業車メーカーから風洞実験用模型作成の相談を受けサービス提案を行った結果、高評価だったためサービスを提供することになった。

-

01

風洞実験×テクニカルイノベーション

テクニカルイノベーションへと繋がる、革新的プロジェクト。

風洞実験の目的は、目に見えない気流の可視化と気流が製品に及ぼす影響を数値化し、優れたフィードバックで製品開発に貢献することです 。実験で使用する模型の精度が実験結果に大きく影響します。従来の工法では製品の細部まで再現しきれなかったため、模型づくりに3Dプリンタを導入。その結果、実験の信頼性を向上させることができました。

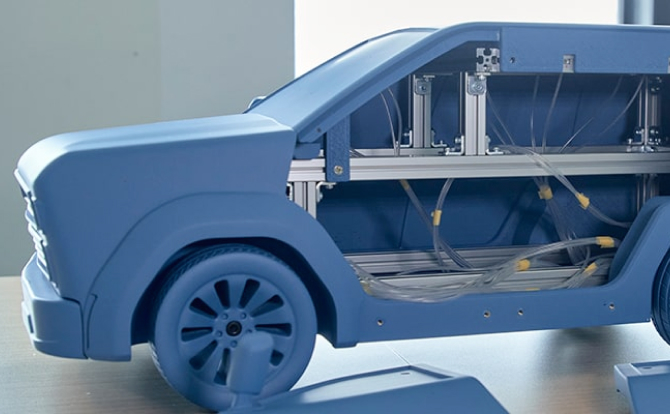

大型トラックの案件では高精度な3Dプリンタを使用。CADデータから模型の作成まで自社一貫して行うことで、手配リードタイムの大幅削減や風洞実験の精度向上に寄与しました。最近は、ビル風検証用建築模型群の作成、発電用風車ベンチマーク、ドローン飛行性能確認など、自動車分野以外での依頼も増えています。 -

-

02

プロジェクト発足の経緯

新規ビジネスの構築中、マッチする案件の相談がありプロジェクトが立ち上がる。

商業車メーカーから風洞実験用模型作成の模型の精度が悪い、重いので何とかしたいという要望を受けて立ち上がったプロジェクトです。もともとはパーソルクロステクノロジーの技術力と、AM(3Dプリンターを用いた、ものづくり)を活用した新規ビジネスの構築を目指し、AMのパイオニアである企業(以下X社)と新規ビジネス創出に関するワーキング活動を2年半実施していました。そこへ商業車メーカーから風洞実験用模型作成の相談を受けたため、サービスの提案を行い、本格的なサービスとして提供することになりました。私たちはプロジェクトリーダーとして、客先、協業先、社内の調整をしています。プロジェクト達成の指標は、X社と協業でのサービスのリリースおよび来年度中での案件受注と自動車業界以外からの案件受注、風洞実験用模型作成以外でのAMを活用したサービスの提供です。

-

03

プロジェクトの提供価値

風洞実験の「痒いところに手が届く」技術・サービスを提供。

このプロジェクトは、大きく5つのサービスで構成されています。そのうちのひとつである意匠データから詳細な3D CADデータを作成するサービスでは、風洞実験用の強度確保のためのアルミ製内部フレームの構造設計や、気圧計測用のベンチュリー管のレイアウトなども提案できます。また3D模型製作サービスでは、複数部品の模型とすることで、任意の部分を交換する複数パターンの風洞実験が可能になり、模型製作コストを抑えられるほか、お客様のニーズに合わせて、塗装や補器類の取り付けにも対応します。

そのほかにも、高精度3Dスキャン測定サービス、風洞実験サービス、空力解析サービスなどがあり、風洞実験に関する多種多様な課題を一括でサポートするプロジェクトとなっています。 -

-

04

プロジェクトの挑戦点

徹底的なヒアリングと調査、情報収集で未知数のプロジェクトの問題点をつぶす。

このプロジェクトには、パーソルクロステクノロジーで製造ができないことから製造委託先をどうするのかという課題や、製造リスクに関する課題がありました。また、風洞実験用模型製作の市場ニーズが未知数という点も問題でした。そこで、客先の課題を設計部、実験部へヒアリングし徹底的に調査するほか、客先、協業先、展示会などで情報収集を実施しました。さらに、製造リスクを回避する方法を模索するため、契約内容の確認、社内要望、客先要望を調査しています。また、協業先との週1回の定期MTGを実施することで、綿密な情報共有を実現しました。

-

05

プロジェクトの展望

燃費の良い自動車の開発と、開発コストの削減に役立つ技術へ展開。

新規サービスをつくりあげるノウハウがなかったので、ホールディングスの研修、展示会での聞き込み、社内プレゼン、協業企業との連携と、とにかく普段の設計業とは別次元の大変さがありました。しかし、コミュニケーション力の高さを活かし、設計業務以外の部分を協業先、客先、社内有識者へ協力していただけるように働きかけることで乗り越えられました。このプロジェクトの技術は今後、燃費のより良い自動車の開発に活用されていくと思いますし、開発コストの削減にも役立ちます。また、風洞実験用模型作成サービスは3Dプリンターでの製造を行っています。この3Dプリンターを用いたものづくりは、今後の製造技術の主流となるため、風洞実験用模型作成以外の製品開発へも技術展開が可能だと考えています。

-