事例

エンジニア領域の様々な技術課題に

対応しています。

断面精査サービス事例

導入に至ったきっかけ

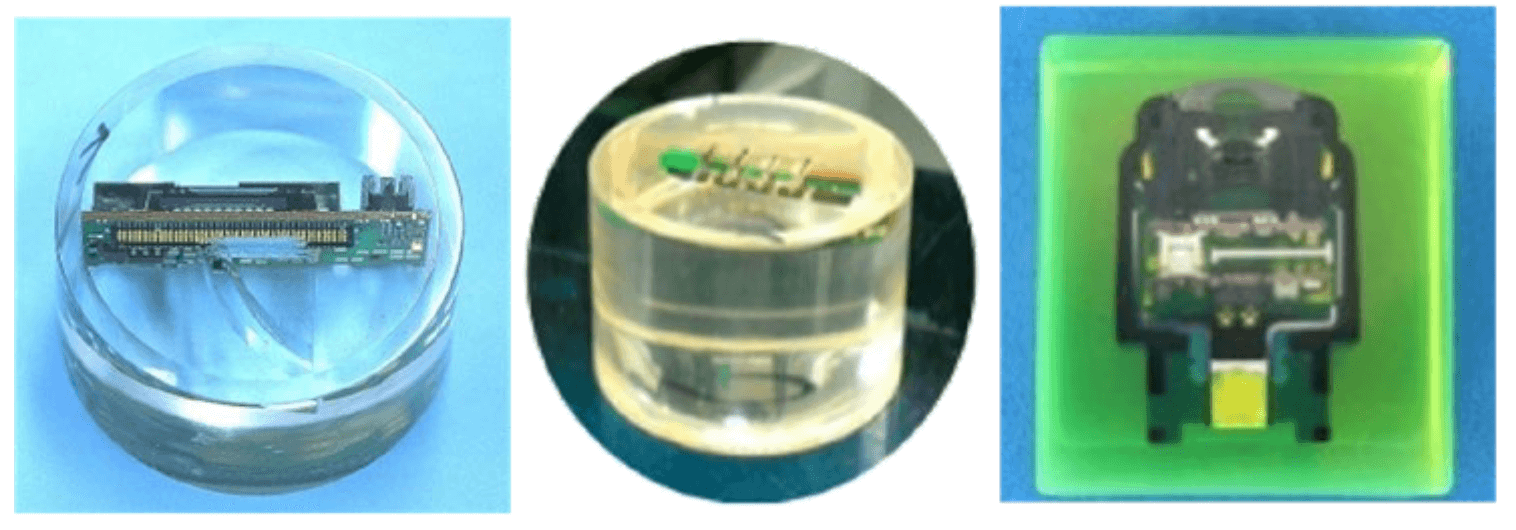

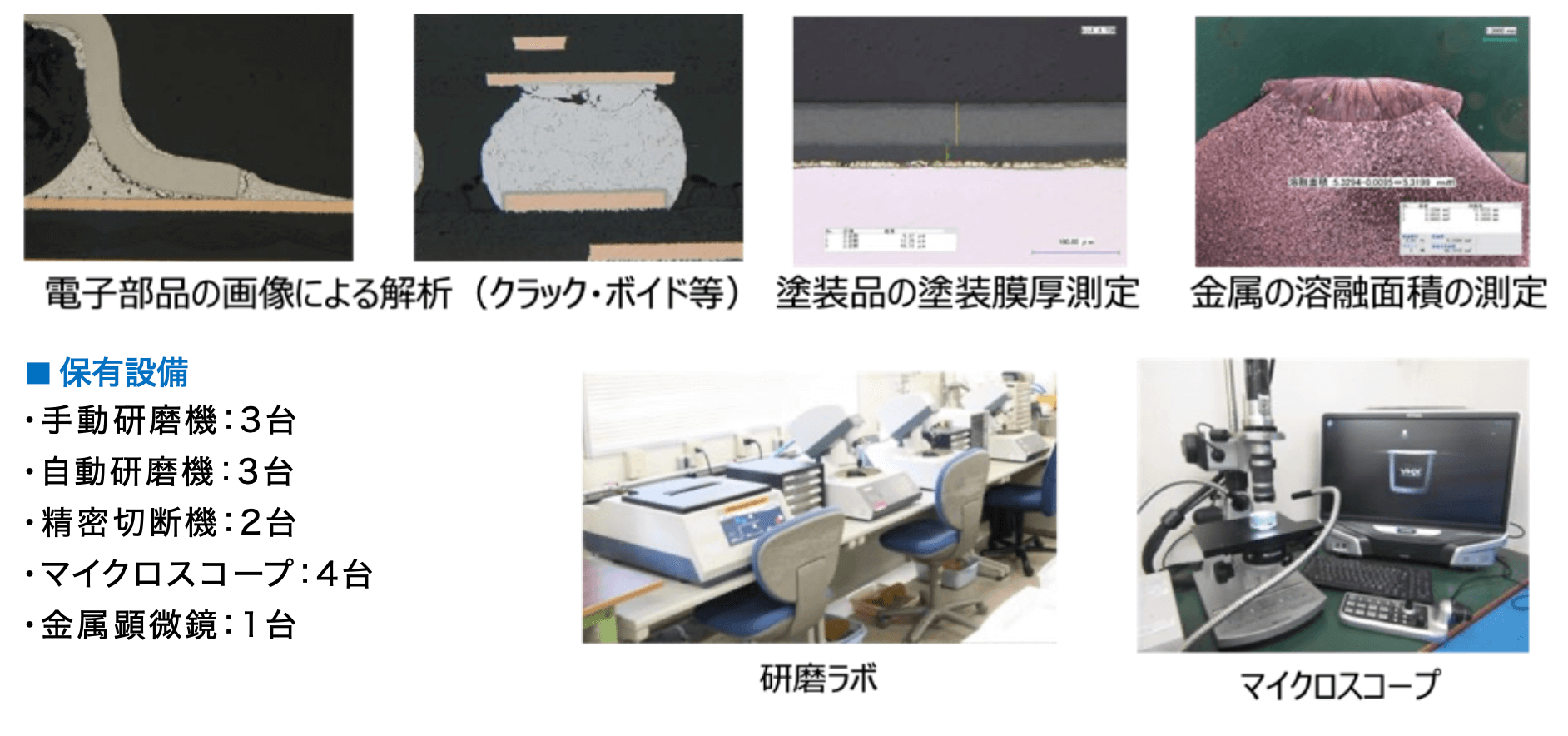

外部から観測できない内部状態の確認のため、試料の断面検査を実施したいと検討されていました。大きな目的としては、品質評価のため、電子部品のはんだ・溶接部のクラック精査や、塗装部品の塗装膜厚測定、金属部分の溶融面積の測定などの評価を必要とされていました。

導入前に抱えていた課題

電子基板の素子の断面精査には、研磨によって正確な断面試料を作成する必要があり、お客様内でも手間がかかっていました。マイクロスコープ観察による溶接部のクラックやボイドの検査、はんだフィレットの目視確認などが現場の業務負担になっており、効率化の課題の1つとして考えられていました。

導入後の活用例

断面精査サービスの導入により、断面作製や断面解析の手間がなくなり、製品開発のスピードアップにつなげて頂いています。また、手動研磨機、自動研磨機、精密切断機、マイクロスコープ、金属顕微鏡と評価目的に応じた保有設備を利用し、電子部品から塗装部品まで、さまざまな部品の内部状態を確認頂けます。

もたらした効果、達成した数値

当社の断面精査の豊富なノウハウを基に、精密な測定結果を納品する事で、お客様の断面精査のプロセスを短縮化できたため、外部から観測できない故障要因を早期発見できるようになりました。

断面精査

【評価・解析】

・電子基板素子断面精査(研磨)

・断面解析(はんだ・溶接部クラック精査)