デジタルツインとは?製造業・インフラ業界を変える最新技術と導入メリット

生成AIとともに最新技術として大きな注目を集めているデジタルツイン。その概念は理解していても、デジタルツインによってどのような世界を実現できるのか、また実現のためには何が必要なのかをイメージできている方は少ないのではないでしょうか。

この記事では、デジタルツインの基本や最新の導入事例、具体的な導入方法などをわかりやすく解説します。

>事例:デジタルツインを用いたシミュレートで、新工場建設時のライン構築コストを約5,000万円削減。

目次

パーソルクロステクノロジーでは、企画・検討フェーズから、お客さまの環境や課題に合わせたデジタルツインの導入支援を行っています。

製造業でのDX化について課題をお持ちの方は、ぜひお気軽にお問い合わせください。

詳しくはこちら

ビジネスで注目度の高まるデジタルツインとは何か?

デジタルツインとは、現実世界の環境をコンピューター上の仮想空間に再現する技術です。センサーなどのIoT機器で機械や設備、周囲の環境から得られる情報を収集し、それをもとに現実の環境を再現します。

デジタルツインでは仮想空間で現実世界の状況を可視化でき、AIによる高度な解析や予測なども可能になります。さまざまなモニタリングやシミュレーションに活用でき、多くの業界から注目を集めています。

デジタルツインが注目される背景と市場規模

デジタルツインの起源は1960年代に誕生したNASAのコピー技術といわれており、2002年にはアメリカで広く提唱されるようになりました。近年では、センサー精度の向上や通信技術の進化、AIによる解析力の向上により、仮想空間での再現性が大きく高まっています。その結果、製造や医療、都市開発、インフラ管理など、多様な分野での活用が注目されるようになりました。

デジタルツインの市場規模は、2022年から2036年にかけて約63倍に拡大するとの予測もあり、今後もさまざまな用途への活用が期待されています。

デジタルツイン導入のメリット

では、デジタルツインの導入によって具体的にどのようなメリットが得られるのでしょうか。ここでは、デジタルツイン導入のメリットを5つご紹介します。

生産性の向上

デジタルツインを用いれば、現実環境を用意しなくても仮想空間上でシミュレーションを行えます。現実の制約に縛られることなく、さまざまな条件やパラメーターを設定して何度でもシミュレーションできるため、失敗のリスクを抑えながら改善を図ることができます。

従来、業務プロセスを改善するには、実際の現場で試行錯誤を重ねる必要がありました。しかし、デジタルツインであれば効率的に業務プロセスの最適化を実現でき、大きな生産性向上につながります。

品質の向上

デジタルツインでは、リアルタイムで収集した膨大な量のデータをAIが高精度で分析します。AIの分析により、従来の手法では発見困難だった品質上の課題や改善点をスピーディーに発見・特定できるようになります。

製品開発においても、設計段階から詳細なシミュレーションが実施できるため、品質管理の精度向上とリードタイム短縮の両立が可能です。

コストの削減

従来の製品開発や検証作業では、物理的な試作品製造にかなりの費用と時間がかかっていました。生産ラインの検証ではライン稼働をしていない深夜や土日に実施が必要となり、残業代、休日出勤手当、追加外注費などの費用が多く発生しています。

デジタルツインを活用すれば、実物を製造することなく仮想空間で検証ができるため、材料費や設備費、人件費といったさまざまなコストを大幅に削減できます。

パラメーターや構成を変更し、多様なケースでシミュレーションができるため、複数の設計案を比較検討したい際にも有効です。

予知保全の高度化

製造現場では、設備のトラブルや故障が発生すると生産ラインが止まり、多額の損失につながる恐れがあります。また医療現場では、急に設備が利用できなくなると医療活動に支障が出る場合もあるでしょう。

デジタルツインでは、各種センサーから得られる機器の稼働状況や環境データを継続的に監視し、AIが異常の兆候を早期に検知してくれます。機器の故障予測を高精度で行うことで故障発生前の計画的なメンテナンスが可能となり、設備停止のリスクを軽減できます。

遠隔地からの作業効率化

デジタルツインで仮想空間上に現実環境を再現すれば、地理的な制約を受けずに他者に現場の状況を共有できます。直接現場に行かなくても現場の状況を把握でき、通信端末を通してリモートで作業が行えるようになるため、遠隔地の作業者同士の共同作業も可能になります。移動コストが大きいような現場での作業で大きな効果を発揮するでしょう。

デジタルツインの活用事例

デジタルツインはすでにさまざまな業界で活用が進んでいる技術です。代表的な5つの活用事例をご紹介します。

製造業での開発コスト削減と品質向上

製造業では、製品開発や生産ラインのシミュレーション、設備保全のための予兆検知などにデジタルツインが活用されています。スマートファクトリーの取り組みと合わせ、大手企業を中心に工場への導入が進んでおり、大きなコスト削減を実現しています。新工場建設時のライン構築にデジタルツインでのシミュレーションを適用することで約5,000万円のコスト削減につながった事例もあります。

事例:デジタルツインを用いたシミュレートで、新工場建設時のライン構築コストを約5,000万円削減。

製造業での予測ナビゲーション

製造業はパンデミック、戦争、温暖化、地震などの変化に迅速に対応するためダイナミックケイパビリティ能力の向上が必須になってきています。そのためにはさまざまな事象を予測、影響範囲を分析して、迅速に意思決定から対応策を実行していかなければなりません。デジタルツインモデルは幅広い予測をバーチャル上で実施することが可能で、予測ナビゲーションの役割を担ってくれます。今後生成AIとも組み合わせれば、デジタルツインに質問するだけで、あらゆる予測と影響範囲を回答してくれ、迅速な意思決定が可能になるでしょう。

物流業の運用効率化とコスト削減

物流分野においては、トラックの走行ルートや配送状況をシミュレーションすることで、輸送・配達ルートや在庫管理の最適化が図られています。走行距離や時間の短縮、中間在庫の削減などにより、人件費や在庫管理にかかるコストの削減を実現しています。

建設業での設計の最適化

建設業では、建物やインフラの完成後のイメージや構造上の問題点を事前確認するためにデジタルツインが活用されています。設計段階でのミスの防止とともに、依頼者や周辺の関係者に説明を行う際にシミュレーションデータを用いることで、お互いの認識違いを防ぐ用途でも利用されています。

都市計画での交通の最適化と防災対策の強化

都市計画の分野では、交通量の予測や信号制御の最適化、災害リスクの予知、災害時の対応シミュレーションなどに活用されています。気候変動や環境データなどの活用により住民の安全性や利便性を高め、持続可能な都市開発を推進する取り組みが行われています。

医療分野での投薬・手術のシミュレーション

医療分野でもデジタルツインは重要な役割が期待されています。患者のデータをもとに仮想的なモデルを構築し、投薬の影響確認や手術のシミュレーションを行う取り組みが進められています。医療分野でのデジタルツインがより普及すれば、治療の安全性と精度がさらに高まるでしょう。

デジタルツインの導入方法

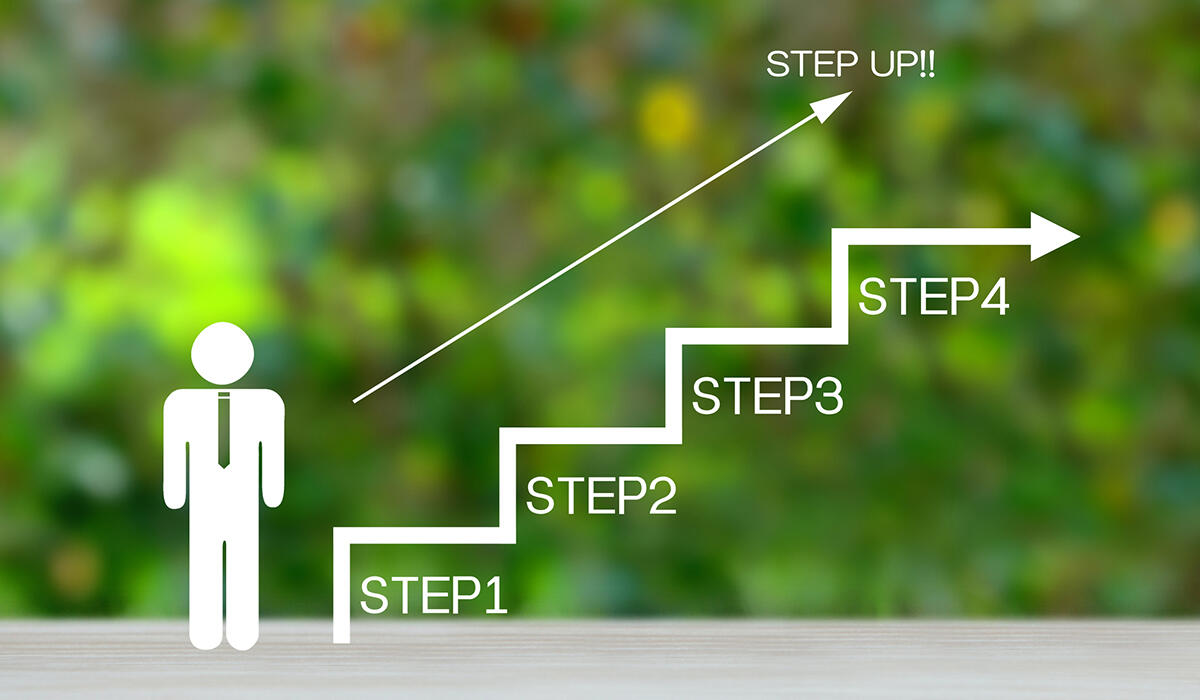

デジタルツインの導入はまだ難易度が高く、導入の仕方によって得られる効果も変わってくるため、以下の明確なステップに沿って進めることが重要です。

- ステップ①企画・導入検討

まずは、導入の目的や現状と課題、目指すべき姿を明確化しましょう。複数の課題がある場合は優先順位をつけておくことで以降のステップを進めやすくなります。 - ステップ②デジタルツイン化対象の選定

仮想環境で再現すべき機器や施設など、デジタルツインの対象とする範囲を明確にします。デジタルツインの導入にはさまざまなコストがかかるため、まずはスモールスタートで選定を進めましょう。 - ステップ③デジタルツインの構築、PoC

選定した対象をモデルとしてデジタルツイン化し、PoC(Proof of Concept)を行います。PoCのなかで、既存業務への影響がないか、期待する効果が得られそうかなどを検証します。 - ステップ④運用

PoCの結果が問題なければ、実務に適用し、運用を開始します。スモールスタートで適用を開始し、見つかった課題を踏まえ、改善を繰り返していきます。

デジタルツインを活用できる業務の幅は広いですが、企画・検討のフェーズの難易度は非常に高いものです。実際に導入する際はノウハウが豊富なベンダーを選び、企画段階から相談を重ねましょう。

パーソルクロステクノロジーでは、デジタルツインの導入支援において企画・検討フェーズからサポートしています。デジタルツインの導入をご検討の際は、ぜひお気軽にお問い合わせください。

サービス:シミュレーション デジタルツイン導入支援

デジタルツイン活用における課題

デジタルツインは非常に魅力的な技術ですが、導入・運用にあたっては複数の課題があります。ここでは主な課題を3つ解説します。

システム構築に費用がかかる

リアルタイムで精度の高いシミュレーションを実現するためには、情報を取得するためのIoTセンサー、センサーからのデータを遅延なく届けるネットワーク、データを処理・分析するAIシステムなどが必要です。これらの構築や維持には決して少なくないコストがかかるため、予算の確保が難しい企業ではどうしてもハードルが高くなってしまいます。

セキュリティリスク対策が求められる

デジタルツインでは、機密情報や個人情報などを含む多様なデータを取り扱います。そのため不正アクセスや情報漏えいによるリスクが大きく、十分なセキュリティ対策が必要となります。そのセキュリティ対策に多くのコストがかかることも、デジタルツイン導入のハードルを高める要因の1つです。

技術者人材の確保が必要になる

デジタルツインの活用には、デジタルツインの仕組みについてはもちろん、IoTやAIなど広範なITの知識と技術が求められます。IT人材が不足している現代でいかに人材を確保するかも大きな課題といえます。

メタバースやシミュレーションとの違い

最後に、デジタルツインと関連して混同されやすい用語を解説します。それぞれの目的や特徴をおさえておきましょう。

メタバースとの違い

メタバースとは、コンピューター上に構築された仮想空間を指します。デジタルツインは課題解決に向けたシミュレーションを目的として現実世界を忠実に再現しますが、メタバースはエンタメやコミュニケーションを目的に現実世界と異なる新しい世界を作り出します。ユーザーの分身であるアバターが利用されるのもメタバースの特徴です。

シミュレーションとの違い

シミュレーションも現実の環境を再現する手法の1つです。デジタルツインはデジタル上で実績などリアルなデータを用いて現実の状態を再現するのに対し、シミュレーションは標準サイクルタイムなど静的なデータに基づいて環境を再現することが中心です。再現精度も、デジタルツインは現実環境をリアルに再現するのに対し、シミュレーションでは仮説的な条件で再現されるケースもあります。

デジタルツインの導入で生産性向上とコスト削減を実現しよう

デジタルツインは、現実世界をコンピューター上でリアルに再現する技術です。デジタルツインを用いれば多様な条件を使ったシミュレーションや詳細な環境情報の共有などができるため、今後さまざまな産業・分野での活用が期待されています。

パーソルクロステクノロジーでは、企画・検討フェーズから、お客さまの環境や課題に合わせたデジタルツインの導入支援を行っています。デジタルツインの導入をご検討の際は、ぜひお気軽にお問い合わせください。

サービス:シミュレーション デジタルツイン導入支援